Modelle, Formen und Gussverfahren

Das Gießen von flüssigen Metallen in eine Form ist eine der schnellsten und effektivsten Techniken um einen gewünschten Gegenstand herzustellen. Die Gießerei unterscheidet ihre Methoden nach der Art und Weise, wie die Gießformen hergestellt werden. Grundsätzlich kann man in verlorene Formen oder Dauerformen gießen.

Ich möchte zunächst ein paar Begriffe klären.

Verlorene Formen sind solche, die nach dem Guss zerstört werden, Dauerformen solche, die mehrere Male ausgegossen werden können. Verlorene Formen benötigen ein Modell, Dauerformen nicht.

Ein

Modell ist ein Gegenstand der genau so aussieht, wie derjenige Gegenstand den man in Metall gießen möchte.

Als

Form bezeichnet man das dreidimensionale Negativ eines Modells. Durch Füllen der Form entsteht das Gussstück, auch Rohguss oder Gussrohling genannt.

Eine

Model ist eine Vorrichtung in der auf vergleichsweise einfache Art und Weise Modelle für die Gießerei hergestellt werden können.

Verlorene Modelle und verlorene Formen

Im allgemeinen werden verlorene Formen mit dem

Wachsausschmelzverfahren gleichgesetzt. Dies ist genau genommen nicht richtig, da auch beim

Sandformverfahren die Form nach dem Guss zerschlagen werden muss. Das Wachsausschmelzverfahren müsste deshalb Gussverfahren mit verlorenem Modell heißen, da das Wachsmodell beim Brennen der Form schmilzt und ausfließt. Das Modell für den Sandguss ist wiederverwendbar und wird schon beim Formenbau entnommen. Obwohl beide Formen nach dem Guss zerschlagen werden um den Guss zu entformen, haben diese beiden Gussverfahren sehr spezifische Vor- und Nachteile. Zum einen muss beim Wachsausschmelzverfahren nicht nur die Form, sondern auch das Modell für jeden Gussvorgang erneut hergestellt werden. Das Sandgussverfahren nutzt im Gegenzug, gewissermaßen ein “Dauer-Modell”, dass aus Holz, Stein, Metall oder ähnlichem besteht und beliebig oft wiederverwendet werden kann.

Dauerformen

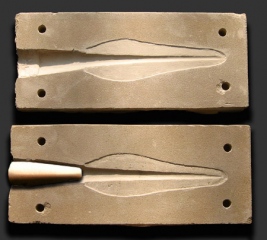

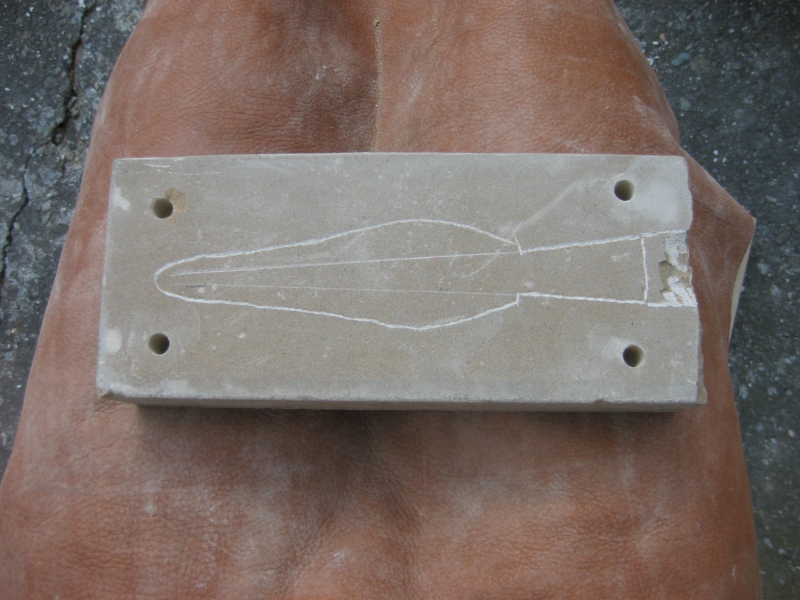

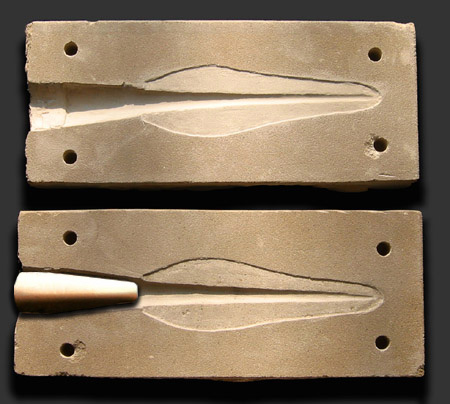

Für Dauerformen wird kein Modell benötigt, da das Negativ des Gussstücks in das Formmaterial eingearbeitet wird. Im Falle von Sandstein- oder Specksteinformen lässt sich das mit bronzenen Werkzeugen relativ leicht bewerkstelligen.

Metallene Dauerformen sind bedeutend aufwendiger umzusetzen und bedürfen einiges an handwerklichem Geschick um sie vernünftig zu fertigen. Es wird noch immer diskutiert ob und inwieweit die Metallformen tatsächlich für den Bronzeguss Verwendung fanden. Immerhin haben Experimente gezeigt, dass Güsse in metallenen Dauerformen zum Erfolg führen, dennoch ist der Aufwand für deren Herstellung sehr groß im Vergleich zum ohnehin schon großen Aufwand bei der Steinformherstellung. Ein möglicher anderer Einsatzzweck wäre die Modellherstellung für das Wachsausschmelzverfahren.

Daneben existieren noch einige weitere Begriffe, wie der Überfangguss, der Zweischalenguss oder der Herdguss durch die archäologische Literatur, die im folgenden näher erläutert und auf Ihre Eignung hin, überprüft werden sollen.

Daneben existieren noch einige weitere Begriffe, wie der Überfangguss, der Zweischalenguss oder der Herdguss durch die archäologische Literatur, die im folgenden näher erläutert und auf Ihre Eignung hin, überprüft werden sollen.

Gussverfahren

Archäologisch relevant sind das Wachsausschmelzverfahren, das Gießen in Dauerformen aus Stein, Metall und Ton, ab dem 10. Jahrhundert nach Christus im vorderen Orient auch das Gießen in Sandformen. Eine Sonderrolle nehmen solche Verfahren ein, bei denen die Formen aus Lehm, das Modell aber nicht aus Wachs, sondern Dauermodelle sind und der Formstoff nicht Sand ist. Diese Verfahren werden oder wurden beispielsweise beim Glockenguss oder aber auch beim chinesischen Stückformverfahren angewendet.

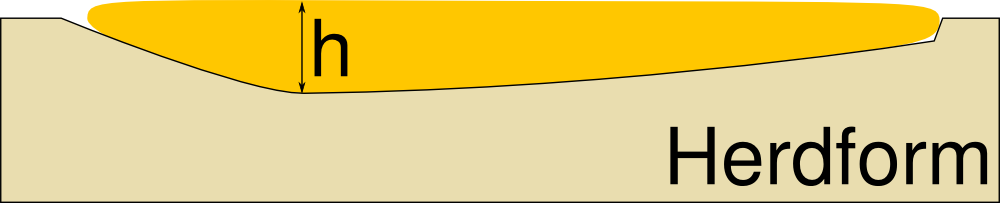

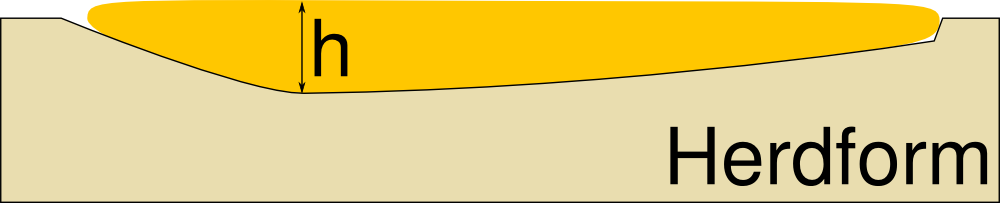

Herdguss

Dieser Begriff stammt aus der Gießerei und bezeichnet das Gießen in eine oben offene Herdform in der Formgrube. Er wird in der Industrie dann angewendet, wenn sehr große, auf der Oberseite flache Gegenstände gegossen werden. Allerdings werden aich hier die Formen auf der Oberseite oft abgedeckt, so dass im sogenannten verdeckten Herdguss gegossen wird.

Für die Frühzeit der Archäometallurgie wird oft postuliert, dass es beispielsweise Beile im offenen Herdguss gegossen wurden. Hintergrund ist hier dass oftmals nur eine Formhälfte gefunden wurde. Diese werden dann als Herdform interpretiert wenn kein offensichtlicher Einguss ersichtlich ist. Es wird somit davon ausgegangen, dass sich die Technologie vom “primitiven” zum spezialisierten Handwerk entwickelte. Ob das tatsächlich so war muss offen bleiben, denn auch zu Anbeginn der Metallurgie wäre es ein leichtes gewesen, einteilige Formhälften mit einer Blindhälfte abzudecken.

Was spricht gegen den Herdguss als Fertigungsmethode? In erster Linie die unglaublich schlechte Qualität der Gussstücke, denn bei so kleinen Gussstücken wie Beilen spielen zwei Dinge eine wichtig Rolle:

- die starke Zusammenhangskraft des Metall, die sogenannte Kohäsion, und

- der metallostatische Druck, also der Druck der flüssigen Metallsäule auf die Formwände ausgeübt wird

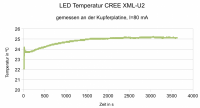

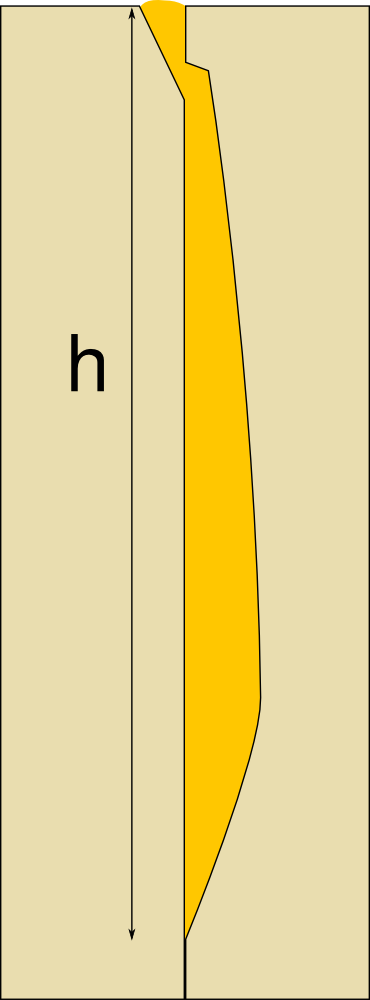

Anders ausgedrückt: Die Form wird nur unzureichend vom flüssigen Metall ausgefüllt. Die Kohäsion ist so stark, dass die Kanten der Form nicht mit Metall ausgefüllt werden. Es entsteht ein konturloses, unscharfes Gussstück. Neben der unzureichenden Formfüllung ist die Oberseite des Gussstücks rau und stark oxidiert, da es während des gesamten Abkühlungsvorgangs in Kontakt mit dem Luftsauerstoff stehen. Folgende Graphik verdeutlicht das Problem:

Die offene Herdform ist die ungünstigste aller Gussformen: Bei kleinen Stücken bilden sich mehr oder minder stark abgerundete Abgüsse, da die Neigung des Metalls, sich zu einer Perle zusammen zu ziehen sehr stark ist. Diese starke Zusammenhangskraft wird als Kohäsion bezeichnet und ist ein Resultat der starken Bindungskräfte zwischen den Metallatomen.

Ist die Kraft die der Druck auf das Metall ausübt größer als die Kraft die Kohäsion des Metalls zusammen hält, wird das Metall in alle Ecken des Formhohlraums gedrückt. Ist dieser Druck kleiner, bildet sich eine mehr oder weniger formlose Metallperle.

Die Formfüllung kann erheblich verbessert werden, wenn der Druck auf das flüssige Metall erhöht wird. Das einfachste ist den metallostatischen Druck auszunutzen: je höher die flüssige Metallsäule ist, desto stärker ist der Druck auf das Metall am unteren Ende der Metallsäule. Der metallostatische Druck p hängt mit der Höhe h der flüssigen Metallsäule und der Dichte ρ des Metalls zusammen:

p = ρ * h * g

g ist die Erdbeschleunigung

Nimmt man eine maximale Dicke von 1 cm (h) für die obige Beilform an, eribt sich der folgende Druck auf den tiefsten Punkt der Form:

8900 kg/m3 * 0.01 m * 9.81 N/kg = 873.09 N/m2 = 873.09 Pa

Das Metall wird dort mit einem Druck von 873 Pascal in die Form gedrückt. Zum Vergleich: ein Bar entspricht 100000 Pascal. Hieraus wird ersichtlich, dass das mit der Herdform nicht werden kann…

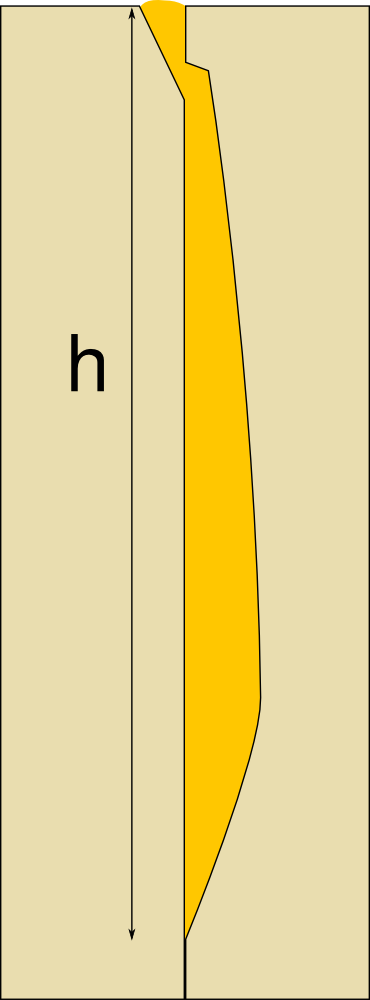

Dreht man die Formhälfte und deckt diese mit einer Blindhälfte ab lässt sich der metallostatische Druck vervielfachen und eine gute Formfüllung ist gewährleistet. Wie man sieht lässt eine einzelne Formhälfte auch durchaus einen anderen Schluss zu.

Erhöhen wir nun die Metallsäule auf 10 cm, indem wir die Form um 90° drehen und die offene Form mit einem flachen Stein abdecken, ergibt sich folgendes Bild:

8900 kg/m3 * 0.1 m * 9.81 N/kg = 873.09 N/m2 = 8730.9 Pa

In diesem Fall hat sich der metallostatische Druck verzehnfacht, was für eine gute Formfüllung nun ausreicht.

Der Druck auf das Metall kann natürlich auf verschiedene Weisen erhöht werden, z.B. durch Schleudern der Form, dann drückt die Zentrifugalkraft das Metall in die Form, oder durch evakuieren der Form, dann drückt der Luftdruck das Metall in die Form. Diese beiden Methoden sind moderner.

Zweischalenguss

Dieser Begriff ist ein typisch archäologischer Museumstext. Es soll bedeuten, dass es sich bei der Form um eine wiederverwendbare Dauerform handelt. Um das Gussstück zu entnehmen muss die Form geöffnet werden. In den meisten Fällen waren dies Formen aus zwei Hälften.

Überfangguss

Dies ist ebenfalls eine archäologische Wortschöpfung. Sie wurde von Hans Drescher Ende der 50er Jahre eingeführt . Es bezeichnet ein Verfahren, dass es den Metallhandwerkern ermöglichte Metallgegenstände miteinander zu verbinden und/oder zu reparieren.Hierbei wird an ein bestehendes Gussstück ein weiteres Teil angegossen. Das weitere Teil kann im Wachsausschmezverfahren oder auch im Dauerformverfahren angegossen werden. Wichtig zu erwähnen ist, dass es nicht zwangsläufig zu einer Verschweissung der Materialien führen muss. Die Verbindung war oft rein mechanischer Natur, die beispielsweise durch die bei der Erstarrung entstehende Schrumpfung entstand. Je nach Verhältnis der Materialmengen von festem Gussstück und angegossenem Gussstück kann es aber zu lokalen Verschweissungen gekommen sein. Dies ist eine Frage der Energiebilanz.

Ein modernes Verfahren, dass diesem nahe kommt ist der Verbundguss.

Literatur

{1698736:7BXRRCRT}

harvard1

default

asc

0

1034