Verlorene Form?

Das Verfahren mit der verlorenen Form wird sehr oft mit dem Wachsausschmelzverfahren gleichgesetzt. Dies ist aber nicht richtig, denn auch das Sandformverfahren ist ein Verfahren mit verlorener Form. Die Liste lässt sich fortsetzten: Das Lehmhemdverfahren für den Glockenguss ist ebenso ein Verfahren mit verlorener Form, wie das Gießen von Kanonen in Lehmformen!

Wachsausschmelzverfahren

Das Wachsausschmelzverfahren sollte daher besser Verfahren mit verlorenem (Wachs-)Modell heißen, so wie es das Französiche cire perdu, oder das Englische lost wax method ausdrückt. Denn einer der entscheidenden Unterschiede ist eben, dass das Modell bei diesem Verfahren verloren geht, wohingegen die Form bei allen außer dem Guss in Dauerformen verloren geht! Das Verfahren ist seit sehr langem bekannt, frühe Nachweise lassen sich in Baluchistan (Pakistan) für das Ende des vierten bis Anfang des dritten Jahrtausends vor Beginn unserer Zeitrechnung finden .

Mit Hilfe eines Modells aus Wachs, welches genau dem gewünschten zu gießendem Objekt gleicht, wird eine Negativform hergestellt. Diese ist bei der großen Mehrzahl der Formen in unserer Geschichte aus Lehm, und gehört damit zu den tongebundenen Formstoffen. In späteren Zeiten kommen noch weitere Formstoffe hinzu, die aber nicht Gegenstand dieses Beitrags sind.

Formlehm – ein genialer Werkstoff

Generell sollte ein Formstoff folgenden Anforderungen gerecht werden:

- feuerfest

- keine Schrumpfung

- gasdurchlässig

- bildsam

- leichter Zerfall nach dem Guss (nicht relevant für ältere Verfahren)

Da reiner Ton zu fett ist, d.h. er eine zu große Schwindung in reiner Form aufweist muss der Ton [glossary slug=’magerung’]gemagert[/glossary] werden. Dies geschieht mit anorganischem und organischem Materialien. Archäologisch nachgewiesene und/oder historisch/ethnographisch belegte Zuschläge sind: (Quarz) Sand, zermahlene alte Formen, Tierhaar, Pferdemist und Spreu. Der Ton fungiert als Bindemittel für die anorganischen, feuerfesten Magerungsmittel. Da diese beim Trocknen nicht schrumpfen, kann über deren Anteil die Schrumpfung des Formstoffs eingestellt werden.

Die organischen Magerungsmittel haben eine andere Aufgabe; sie verbessern die plastischen Eigenschaften im feuchten Zustand. Sie verringern durch ihre faserige Gestalt das Reißen beim Trocknen. Sie verbessern die Gasdurchlässigkeit da sie beim Brand der Formen verbrennen. Der Formlehm wird/wurde von jedem Gießer selber hergestellt und kann mit Erfahrung an jedem Ort hergestellt werden an dem gearbeitet wird/wurde. Die Rohmaterialien sind überall zu bekommen.

Historische Quellen wie Theophilus Presbyter im 12. Jahrhundert , Vanoccio Biringuccio oder Benvenuto Cellini im 16. Jahrhundert teilen uns ihre Rezepte mit. Auch bei Lazarus Ercker , dem berühmten Probierer und Metallurgen des 16. Jhdts finden sich einige Hinweise wie mit Ton zu verfahren ist um feuerfeste Materialien herzustellen .

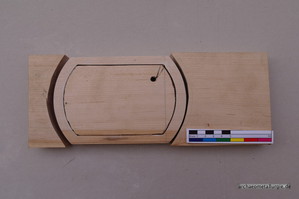

Formen

Unter Formen oder Einformen versteht man das Herstellen einer Form. Das fertige Wachsmodell wird hierzu mit dem Formlehm umhüllt. Dabei ist darauf zu achten, dass das Modell nicht deformiert wird, und dass der Formstoff an allen Wachsoberflächen ordentlich anliegt. Danach wird die Form getrocknet, dabei entweicht das Quellungswasser. Als nächstes muss das Wachs ausgebrannt werden, so dass der Formhohlraum entstehen kann. Nachdem das Wachs ausgeschmolzen ist, muss die Form gebrannt werden, um das chemisch gebundene Kristallwasser zu entfernen. Ist die Form nicht gebrannt, würde das Kristallwasser beim Eingießen der 1100-1150 ºC heißen Schmelze verdampfen und im besten Fall den Guss unbrauchbar machen – im ungünstigsten Fall würde die Form explodieren oder flüssiges Metall aus der Form spritzen.

Schmelzen und Gießen

Das Schmelzen des Bronze erfolgt im Schmelztiegel, der mit Holzkohle zusammen im Schmelzofen steht. Je nach Konstruktionsprinzip muss ein Ofen mit Blasebälgen betrieben werden, oder er kann den natürlichen Zug ausnutzen . Mit Hilfe der Blasebälge lässt sich aber auch ein Ofen mit natürlichem Zug besser kontrollieren. Bronze ist über 1000 ºC flüssig und muss bis etwa 1150 ºC erhitzt werden. Man spricht hier von Überhitzen der Schmelze, so dass genug Zeit bleibt den Schmelztiegel zu ziehen und Metall einzugießen. Im Falle des oben gezeigten Films (1 kg Bronze) verbleiben dafür etwa fünf Sekunden, bevor das Metall zu kalt ist. Die Form wird zerschlagen um den Guss zu erhalten. Die Form ist nun verloren, und für weitere Güsse müssen neue Formen gemacht werden.

Nacharbeit

Um aus dem Rohguss einen fertigen Gegenstand zu machen, musste er in der Urgeschichte auch Steinen geschliffen werden. Hierzu wurden Schleifsteine verschiedener Körnung verwendet. Am Ende kann der Guss poliert werden, was mit Leder, Holz oder Holzkohle geschehen kann. Im Fall von Leder und Holz kann man Tonpulver, Holzkohlepulver, oder auch Ohrenschmalz verwenden. Die Nacharbeit ist die bei weitem zeitaufwändigere Tätigkeit. Im Falle des Fingerrings aus dem Film waren es 2 h für das Formen, Brennen und Gießen, aber 20 h für das Schleifen und Polieren.

Literatur